中国中煤能源集团有限公司(以下简称“中国中煤”)在智能化矿山建设领域取得标志性突破——其首个针对综采设备的全生命周期服务项目成功落地,其中,以先进数据处理服务为核心的数字化解决方案成为项目关键支柱。这一成就不仅标志着中国中煤在煤矿生产设备管理方式上实现了从传统“设备销售与维修”向“全流程、数字化、智能型服务”的战略转型,也为我国煤炭行业的高质量发展与安全生产树立了创新典范。

项目核心:全生命周期服务与数据驱动

所谓“综采设备全生命周期服务”,是指从设备的设计选型、安装调试、生产运行、维护保养,直至报废回收的整个过程中,提供持续、集成、智能化的管理、运营与技术支持服务。而本次项目的成功,关键在于深度融合了先进的数据处理服务,构建了覆盖设备“生老病死”全过程的数字化管理闭环。

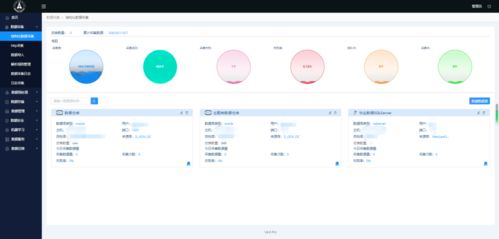

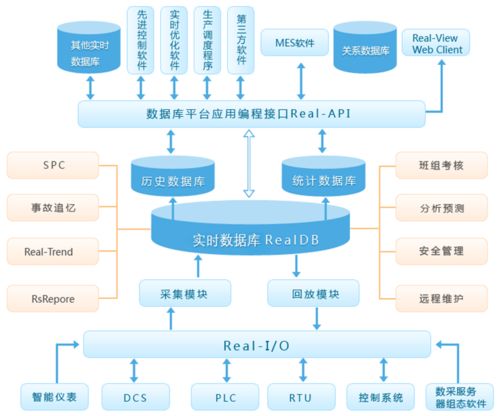

通过部署大量高精度传感器、物联网终端及边缘计算设备,项目实现了对井下综采工作面三机一架(采煤机、刮板输送机、液压支架等)运行状态、工况参数、能耗数据、部件健康度的实时、连续、精准采集。这些海量、多源的异构数据,经由高效、安全的数据传输网络,汇聚至矿山数据中心或云端平台。

数据处理服务:挖掘数据价值,赋能智能决策

数据处理服务在此项目中扮演了“智慧大脑”的角色,其核心功能与价值体现在以下几个层面:

- 状态监测与故障预警:运用大数据分析与机器学习算法,对设备运行数据进行实时分析与模式识别。系统能够精准监测设备健康状态,对轴承磨损、油液污染、电机过热等潜在故障进行早期预警,变“事后维修”为“预测性维护”,极大减少非计划停机,保障连续、高效生产。

- 性能优化与能效管理:通过分析历史与实时数据,建立设备最佳运行工况模型。系统可智能调节采煤机牵引速度、截割参数,优化泵站压力与流量,在保证产能与煤质的前提下,实现设备综合能效提升,降低吨煤生产能耗与运营成本。

- 寿命预测与备件管理:基于设备损耗数据与运行历史,构建关键部件的剩余使用寿命预测模型。这为科学制定维护计划、精准安排备件采购与库存管理提供了数据支撑,避免了备件积压或短缺,优化了供应链成本。

- 数字孪生与仿真模拟:利用采集的数据构建关键设备的高保真数字孪生体,在虚拟空间中对设备运行、维护作业、工艺调整等进行模拟与优化,为现场操作与远程专家指导提供可视化、交互式的决策支持。

- 安全闭环与知识沉淀:所有设备运行数据、维护记录、故障案例均被结构化存储与分析,形成不断丰富的设备知识库。这不仅有助于追溯安全问题根源,实现安全管理的闭环,更能将老师傅的经验转化为可复制、可优化的数字资产,赋能于人员培训与工艺改进。

落地意义与行业展望

该项目的成功落地,具有多重深远意义:

- 对企业而言:中国中煤通过此项目,不仅提升了自身主力矿井的设备可靠性、生产效率和安全管理水平,更培育了向行业输出“技术+服务+数据”综合解决方案的新能力,开辟了新的增长曲线。

- 对行业而言:它成功验证了以数据为核心驱动力的设备全生命周期管理模式在煤炭井工开采中的可行性与巨大价值,为行业破解设备管理粗放、维护成本高、安全风险大等痛点提供了可复制、可推广的智能化路径。

- 对产业生态而言:项目推动了煤矿生产商、设备制造商、软件服务商、数据分析商等多方协同,促进了矿业装备制造业与现代服务业、数字技术的深度融合,助力构建开放、协作、创新的智能矿山产业生态。

随着5G、人工智能、云计算等技术的进一步渗透,数据处理服务在矿山设备管理中的深度与广度将持续拓展。中国中煤此次项目的成功实践,如同一颗投入湖面的石子,其激起的涟漪必将推动整个煤炭行业加速向更加安全、高效、清洁、智能的“工业4.0”时代迈进,为我国能源安全保障与新型工业化建设贡献坚实力量。